Hlubotisk je tisková technika pracující na principu tisku z hloubky. Tisková forma je reliéfní a tiskové prvky jsou zahloubeny pod úroveň prvků netisknoucích – je tomu tedy opačně než u tisku z výšky. Tisková místa jsou zaplněna řídkou rychle zasychající barvou a při tisku dochází k převzetí barvy potiskovaným materiálem, ponejvíce papírem. K fixaci barvy na papíru dochází odpařením těkavých rozpouštědel.

Podobně jako u knihtisku existuje také nepřímý hlubotisk. Podle typu formy může být hlubotisk plochý nebo rotační, i když v poslední době naprosto převládá rotační hlubotisk. Hlubotisk se používá jen k tisku vysokých nákladů z důvodů náročnosti technologie přípravy a vysokých nákladů na výrobu tiskové formy (laserová gravura, chromování). V zájmu vysokých rychlostí tisku se jedná prakticky jen o kotoučový nekonečný tisk, proto bývají hlubotiskové linky osazovány výsekovou jednotkou s automatickým snášecim a vykládacim zařízením

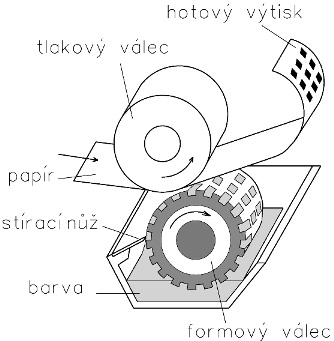

Princip hlubotisku

Tento princip se poprvé k tisku uplatnil v 15. století v podobě mědirytu. Do měděné destičky se obraz zahluboval rydlem, samozřejmě ručně. Z mědirytiny se posléze vyvinuly další varianty grafických technik jako mědilept, suchá jehla, akvatinta aj. Podobnou technikou je pak ocelorytina či ocelotisk. Tato technika se pro velkou výdržnost tiskové formy, dobrou reprodukci jemných pérovek a obtížnou napodobitelnost používá při tisku cenin.

Tento princip se poprvé k tisku uplatnil v 15. století v podobě mědirytu. Do měděné destičky se obraz zahluboval rydlem, samozřejmě ručně. Z mědirytiny se posléze vyvinuly další varianty grafických technik jako mědilept, suchá jehla, akvatinta aj. Podobnou technikou je pak ocelorytina či ocelotisk. Tato technika se pro velkou výdržnost tiskové formy, dobrou reprodukci jemných pérovek a obtížnou napodobitelnost používá při tisku cenin.

Dále do kategorie tisku z hloubky patří tamponový tisk. Jedná se o nepřímý tisk pomocí silikonového pružného tampónu, který ze zahloubené ploché formy přenáší barvu většinou na vícerozměrné předměty. Využívá se především při potisku reklamních a jiných předmětů (propisky, zapalovače, hrnečky).

Rotační stírací hlubotisk vynalezl v roce 1890 Karel Klíč. Tato tisková technika byla odvozena z Klíčova vynálezu heliogravury, kde byl obraz přenášen na měděnou destičku s přitaveným asfaltovým práškem pomocí světlocitlivého tzv. pigmentového papíru, na který byl obraz nakopírován z tónového diapozitivu. Tisknoucí prvky jsou pak zahloubeny leptáním FeCl3. Asfaltový prášek vytvořil zrno potřebné k reprodukci polotónu před vynálezem autotypie.

Klasický hlubotisk využívá také pigmentového papíru a leptání, ale asfaltové zrno je nahrazeno tzv. hlubotiskovou sítí, která obraz rozdělí do pravidelných linek – tzv. nosných můstků, které pak při tisku slouží jako opěrný systém pro hlubotiskový stěrač. Barva nanesená na tiskovou formu se totiž z netisknoucích míst musí odstranit právě tímto stěračem.

Klasický hlubotisk využívá tisknoucích prvků o stejné velikosti, ale s různou hloubkou. Tónové odstíny pak nejsou vyjádřeny velikostí bodů, jako u jiných moderních tiskových technik, ale množstvím (nánosem) transparentní tiskové barvy. Tímto způsobem lze optimálně reprodukovat tónové předlohy.

Z klasického hlubotisku byl později odvozen hlubotisk autotypický. Tónový diapozitiv byl zde nahrazen autotypickým (rastrovým) a tisknoucí prvky měly tedy různou velikost a stejnou hloubku. Formy se stále leptaly. Odpadlo kopírování hlubotiskové sítě, která nebyla potřeba díky autotypické síti diapozitivu.

Poslední a dnes nejpoužívanější variantou je hlubotisk poloautotypický, kde jsou tisknoucí prvky ryty diamantovou kónickou jehlou a liší se tedy velikostí i hloubkou.

Tiskové formy

Základem tiskové formy je ocelový válec, na nějž se galvanicky vylučují vrstvy dalších kovů – niklu, mědi a následně po zhotovení obrazu ještě chromu.

Kovy se na ocelový válec vylučují v elektrolytu – vodivém roztoku (většinou roztoky kyselin HNO3, H2SO4…), prostřednictvím stejnosměrného elektrického proudu (viz druhá příloha). Katodou je v vždy pokovovaný válec, anodou například granule z mědi.

Ocelové jádro se nejprve ponikluje, pak se nanáší základní vrstva mědi, následně většinou dělicí vrstva a pak tzv. Ballardova slupka. Jedná se o tenkou vrstvu mědi, do které se vytvoří tisknoucí prvky a následně se povrch pochromuje. Po tisku je možné pochromovanou Ballardovu slupku naříznout a díky dělicí vrstvě sloupnout. Následuje další galvanické nanášení slupky, tvorby tisknoucích prvků atd…

Existují i jiné varianty, ale Ballardův systém je asi nejpoužívanější.

Tvorba tisknoucích prvků

U klasického hlubotisku se na speciální papír s vrstvou zcitlivené želatiny nakopírovala negativní hlubotisková síť a následně obraz tónového diapozitivu. Pak se vrstva s vykopírovaným obrazem přenesla na povrch poměděného válce a přes reliéf želatiny se leptalo. Díky tónovému podkladu byla želatina různě utvrzena a proto se při dodržení správného času leptání docílilo různé hloubky tisknoucích prvků.

U autotypického hlubotisku se ovrstvoval přímo formový válec (většinou ovrstvovacím prstencem), na vrstvu se pak nakopíroval autotypický diapozitiv a následovalo leptání FeCl3.

U poloautotypického hlubotisku se používají elektronicky řízené rycí automaty, které zhotovují jamky diamantovou jehlou, která kmitá obrovskou rychlostí (4000 kmitů za sekundu i více). Obraz se ryje ve šroubovici. Rycí jehla se posouvá po délce otáčejícího se válce.

Dříve měly rycí automaty snímací část pro skenování předlohy a rycí část. Dnes není snímací část nutná, ryje se na základě digitálních dat v počítači. Tisknoucí prvky se také mohou zhotovovat vypalováním laserem či elektronovým paprskem. Dominantní technologií je však dnes rytí diamantem.

U všech technologií se forma po zhotovení tisknoucích prvků a případných korekturách ještě galvanicky chromuje pro větší výdržnost.

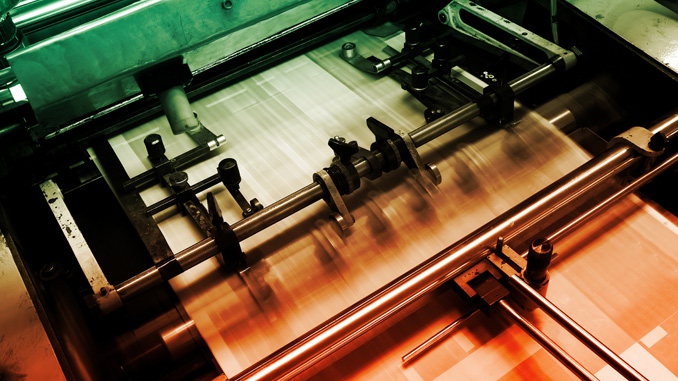

Tiskové stroje

Většinou se setkáme s kotoučovými hlubotiskovými stroji, ať už v obalovém tisku, nebo při tisku periodik. Výjimku tvoří například archové stroje pro potisk obalů na cigarety, či některé speciální stroje pro tisk cenin. Setkat se můžeme i se stroji, které tiskové techniky kombinují (opět např. u cenin).

Základní části hlubotiskových strojů se např. od ofsetových příliš neliší. Rozdíl je v konstrukci tiskové jednotky. Ta se skládá z tlakového, většinou volně zavěšeného kovového válce, formového válce, stěrače a barevníku. Každá tisková jednotka má své sušicí zařízení s intenzivním odsáváním nasyceného vzduchu. Odsátý vzduch nasycený odpařenými rozpouštědly je veden do rekuperačního zařízení, kde se z něj zpětně získávají rozpouštědla za vzniku tepla, které lze použít například pro vytápění tiskárny.

Barevníky hlubotiskových strojů jsou relativně jednoduché. Barva má velmi nízkou viskozitu a není ji třeba roztírat. Velmi často se jedná o jeden ponorný navalovací válec, který se brodí v barvě a tu nanáší na válec formový. V barvě však může být částečně ponořen přímo válec formový a nebo se používají varianty, kdy je barva na formový válec nastřikována tryskami. Moderní barevníky jsou vybaveny zásobníkem s cirkulací a filtrací barvy. Často jsou barevníky se zásobníky mobilní a lze je přemisťovat mezi tiskovými jednotkami.

Důležitou součástí jednotky je stěrač (rakle). Jedná se o většinou ocelový nůž. Který stírá přebytečnou barvu z netisknoucích prvků. Stěrač má velký vliv na kvalitu tisku. Jeho postavení (pozitivní, negativní), sklon, přítlak a také boční pohyb, který stěrač musí vykonávat, ovlivňuje množství nanášené barvy a tudíž i gradační hodnoty tisku, kontrast, ostrost…Stěrače jsou dnes k formovému válci přistavovány pneumaticky. Jejich přítlak je tedy regulován pomocí stlačeného vzduchu.

V hlubotisku bývají tiskové jednotky řazeny za sebou, tlakový válec je v horní části jednotky, pod ním je válec formový a barevník je úplně vespod. Pás papíru je bezprostředně po tisku veden nad tiskovou jednotku, kde je vertikálně umístěné sušicí a odsávací zařízení. Díky sušení jsou jednotlivé tiskové věže velmi vysoké, samotná tisková část je však pouze v jejich spodní části.

Kotoučové stroje pak mají samozřejmě odvíječe (často s automatickou výměnou rolí), vtahovací jednotky atd. podobně jako jiné kotoučové stroje. Na konci stroje bývá integrovaný skládací aparát, řezání na archy či navíjení do role. Všechny varianty se v hlubotisku používají – záleží na tištěném sortimentu. Samozřejmostí jsou elektronická zařízení pro kontrolu vedení pásu strojem, soutisku a vybarvení.

Buďte první kdo přidá komentář